HERZOG Mining ofrece soluciones integrales para la preparación de muestras para la industria minera y es uno de los fabricantes líderes de soluciones para laboratorios, por ejemplo para las industrias del mineral de hierro, oro, cobre y fosfato entre otras.

Los sistemas de HERZOG están optimizados para controlar todos los pasos de producción en la industria minera y se utilizan para analizar muestras geológicas, muestras de flotación y concentrados.

La industria minera, al igual que muchos otros sectores de materia prima, precisa el empleo de automatizaciones a distintos niveles. A pesar de que ya está muy establecida la automatización en la perforación, extracción y control de procesos, todavía existe un gran potencial de automatización de procesos en el laboratorio. Por lo visto, toda reserva de materia prima en el futuro presentará escasez de mena, minerales duros y muy profundos y asociaciones complejas. Estas circunstancias suelen estar vinculadas a mayores costes para el agua, consumo energético, problemas en la sostenibilidad, equipos técnicos más grandes y otros retos. Los laboratorios preparados para un elevado flujo de muestras (24/7) son esenciales para la caracterización de nuevos minerales, tanto en la fase de reconocimiento como en el proceso de extracción continua. Todo esto es decisivo para evitar retrasos y costes no calculados en la explotación. En caso de disponer ya de equipos, el cambio a la automatización del laboratorio puede contribuir a mejorar el control de procesos, el acondicionamiento, la flotación y la lixiviación contribuyendo así a reducir los costes e incrementar la eficacia.

El acondicionamiento de mena y la obtención de una calidad óptima del producto están ligados a un análisis de datos rápido y exhaustivo (24/7) con un elevado rendimiento de muestras. Los sistemas de laboratorio moderno, con su capacidad de superar estos retos, contribuyen notablemente a reducir los costes de una planta. Para ello, es imprescindible actualizar las automatizaciones del laboratorio (mejora de los equipos existentes, ampliaciones, segmentos modulares, nuevas instalaciones o la creación de laboratorios centrales) para que la extracción de materia prima esté también preparada para el futuro.

El equipo de HERZOG Automation le puede ofrecer distintos conceptos de laboratorio así como diseños a la medida de una mina específica, varias minas diferentes o un laboratorio central que sirva a toda una región minera. Al mismo tiempo HERZOG puede suministrar conceptos capaces de ser usados en operaciones subterráneas. Las automatizaciones de HERZOG cubren todas las áreas necesarias de la extracción y acondicionamiento, desde la preparación de muestras hasta las interfaces con los instrumentos de análisis:

HERZOG lleva muchos años estando presente en la industria minera de todo el mundo. En la última década tuvimos la ocasión de suministrar numerosas automatizaciones de pequeñas y grandes dimensiones. Estamos orgullosos de ser socios colaboradores de empresas mineras y de ingeniería líderes en todo el mundo. Esta cooperación nos ayuda a mejorar constantemente nuestras tecnologías y, con ello, a satisfacer los requisitos cada vez más exigentes de nuestros clientes.

HERZOG posee gran experiencia en la industria minera. Nuestro experimentado equipo está compuesto por ingenieros mecánicos y de software, así como geólogos y químicos. Además, HERZOG tiene una estrecha cooperación estratégica con IMP, una empresa con años de experiencia en la industria minera y operaciones en Australia, Sudáfrica, Canadá, Estados Unidos y Brasil. Desde hace 20 años HERZOG e IMP han logrado manejar más de 100 proyectos mineros a gran escala.

HERZOG Minería ofrece instalación para el análisis y preparación de muestras completamente automatizadas para cientos de muestras por día. Los sistemas completamente automatizados se diseñan para procesar muestras geoquímicas de la explotación minera y del control de la excavación, muestras de control metalúrgicas, así como muestras geoquímicas de la exploración. Dependiendo de la aplicación, se pueden integrar diferentes pasos de preparación de la muestra en el Laboratorio.

En Laboratorios automáticos, se introducen grandes muestras secas de hasta 15 kg en el sistema. Muestra, Secado y la determinación automática de la humedad puede también ocurrir dentro del laboratorio usando los hornos de convección. Generalmente, las muestras entonces se trituran y después se dividen en alícuotas más pequeñas antes de ser pulverizadas al 90% sobre 106 µm. Las muestras pulverizadas se dosifican en un frasco como parte del análisis que incluye 4 puntos LOI y la fusión de los granos de cristal para la determinación elemental XRF. Como alternativa, la molienda fina y la granulación de las muestras producen datos analíticos de calidad muy aceptable, especialmente para los minerales con alta composición de hematita.

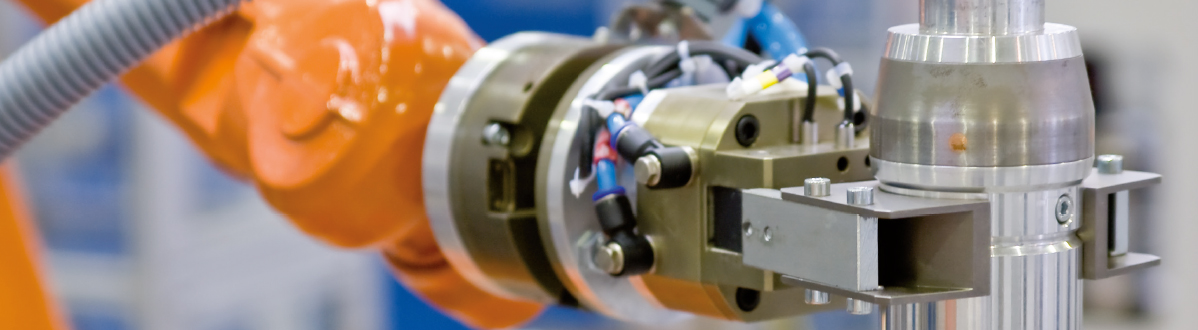

Una vez que las muestras han entrado en el sistema, todos los procesos descritos anteriormente están totalmente automatizados. Por lo tanto, se eliminan los errores de intervención humana comúnmente asociados con laboratorios geoquímicos manuales o no integrados. La robótica lleva a cabo tareas repetitivas con absoluta precisión, mientras que el equipo de preparación de muestras de HERZOG prepara automáticamente la muestra para su análisis. Los sistemas de preparación robótica ofrecen las herramientas de determinación y cuantificación de muestras geoquímicas para proporcionar al sitio de producción información en tiempo real para la toma de decisiones de control de procesos.

HERZOG también ofrece un equipo manual para cada paso de preparación. Además, el equipo automático compacto está disponible como, e.g., el HP-BTM para partir, triturar y pulverizar.

HERZOG ofrece laboratorios completos para la carga y descarga de buques. Nos ocupamos de que el diseño del laboratorio cumpla con los requisitos más recientes del cliente, las normas de seguridad y los reglamentos. Los laboratorios portuarios satisfacen estándares de calidad para asegurar calidad del producto y se guían por los requisitos ISO3082. El equipo y el sistema de control se diseñan para garantizar la seguridad más alta, el mantenimiento fácil, la disponibilidad máxima, los tiempos de vuelta rápidos, y la trazabilidad de todas las actividades.

Los laboratorios portuarios están diseñados para el régimen de muestreo basado en tiempo y masa. El régimen basado en el tiempo da como resultado una duración más corta entre las muestras, lo que significa que el equipo se coloca bajo carga adicional en comparación con un método tradicional de muestreo basado en masa. En caso de muestreo basado en el tiempo, el procesamiento manual de este volumen de muestra sería logísticamente imposible, con 40 kg de muestras que llegan cada 90 segundos en el peor caso.

Los incrementos que llegan al laboratorio se procesan a través de varias etapas de acumulación, separación, trituración, pulverización para obtener muestras representativas para el análisis químico del producto cargado. Al mismo tiempo, se determina el contenido de humedad y la distribución del tamaño de partícula. El proceso completo se automatiza completamente con un requisito de tiempo mínimo para permitir la divulgación de análisis más rápida posible. El laboratorio portuario tiene suficiente capacidad de almacenamiento para almacenar incrementos, alícuotas y acumulaciones.

Diversos diseños están disponibles de acuerdo con las demandas procesales y arquitectónicas de nuestros clientes. Las configuraciones ejemplares son uno o dos circuitos de robots o células robóticas lineales con uno o dos robots moviéndose en una pista. La disposición del robot y del equipo asociado permite mantener cada pieza de equipo de forma segura. El robot sigue funcionando debido a los protectores especiales de la máquina y al modo de "movimiento seguro".

Dado que la fiabilidad y disponibilidad de los datos analíticos depende primordialmente de la toma de muestras y de la preparación de muestras, la automatización de los laboratorios de preparación de muestras , proporcionará una operación minera de cobre con mejoras significativas. La automatización de la preparación de la muestra para el análisis químico puede incluir virtualmente todos los materiales de la mina y de proceso incluyendo la base del taladro, los agujeros de ráfaga, el mineral a granel, los productos de proceso, las escorias, los lodos y otros residuos. Las muestras etiquetadas con código de barras o RFID pueden ser sometidas a automatización:

Uno de los principales beneficios económicos y técnicos de la preparación de muestras automatizada es la capacidad de procesar muestras substancialmente más grandes (10-15 kg/muestra) a tasas de alto rendimiento. Dado que el tamaño de la muestra y la mayor frecuencia de muestreo son factores importantes en una mejor representación del mineral, la automatización también permite a los laboratorios de soporte de producción generar datos estadísticamente más robustos.

Además de los laboratorios químicos, la automatización minera HERZOG puede estar vinculada a:

La flotación de la espuma es un procedimiento estándar para la separación de una gama grande de sulfuros, de carbonatos y de óxidos antes de refinamiento adicional. Es una etapa de proceso frecuente para la recuperación del cobre-y del material del cojinete, pero también para una variedad de otras aplicaciones del mineral. Es también ampliamente utilizado para la extracción del fosfato incluyendo diversos tipos de minerales como apatita- staffelite (collophanite). EFlotation requiere un control de proceso constante para un beneficio exitoso. Con este fin, HERZOG proporciona equipos de preparación de muestras completamente automáticos que cubren el transporte de lodos, secado de lodos, separación de muestras, molienda fina y granulación en anillos de acero o producción de perlas fundidas. Los resultados de este proceso son la composición química y la distribución del tamaño del grano y se pueden utilizar para el análisis en línea o la calibración de métodos de análisis en línea.

El material de muestra incluye tres tipos diferentes de muestras retenidas de diferentes ubicaciones importantes para los procesos de flotación. Los tipos de muestra son los siguientes:

HERZOG ofrece soluciones para el transporte neumático de lodos desde la planta de flotación hasta el laboratorio. Generalmente, un secundario cortador divide una muestra, que fluye a la estación de envío de la mezcla mientras que el excedente se vuelve al proceso. La lechada se envía a la estación de laboratorio donde se divide a un volumen de 1,2-1,8 l. Después de cada ciclo de transporte, todo el sistema de tuberías se limpia con agua evitando cualquier tipo de contaminación cruzada.

Después del transporte de la muestra de la mezcla en el laboratorio, el material es desaguado usando el sistema de la prensa del filtro de HERZOG. En los secadores del filtro, el agua es expulsada por medio del aire comprimido. Un multifilamento la tela que se adapta especialmente a las características materiales del fango se utiliza como textil del filtro. Este sistema también hace uso de los efectos de auto-refuerzo del filtro que apoyan el filtrado de pequeñas partículas y desprendimiento de la torta del filtro. Las prensas de filtro están disponibles para el funcionamiento manual o automático. La humedad residual de aproximadamente 10% se evapora durante el secado controlado en sistemas de microondas o hornos de circulación de aire. Después de secarse, la muestra es procesada más a través pulverizando, granulando, fusión, tamaño de grano etc.

Generalmente, la muestra seca se divide en alícuotas para la pulverización, la granulación y el análisis espectroscópico, la composición de la muestra media, así como el apresto del grano. Evitar la contaminación entre la alimentación del molino y las muestras de cola de la tecnología resultó ser el paso más complejo de la preparación de la muestra. Sin embargo, el uso de una muestra ciega entre cada paso de pulverización o limpieza de arena normalmente evita la contaminación.

Las trituradoras de HERZOG están pensadas para un primer triturado básico del material de muestra. El refinado necesario para el posterior estudio espectroscópico se obtiene por lo general con ayuda de un molino oscilante de disco.

Las trituradoras de mandíbula de Herzog están concebidas como trituradoras de mandíbula de efecto simple. La mandíbula móvil presiona el material que quiere triturarse contra la mandíbula fija y lo tritura por la presión y el golpe. La mandíbula móvil se acciona mediante un eje excéntrico, con lo que dibuja una trayectoria elíptica que machaca el material y lo transporta hacia abajo. Si el tamaño del grano es más pequeño que la anchura inferior, el material triturado cae en el recipiente colector. Mediante el uso de embudos que impiden que salpique se evita que salga el material de la cámara de triturado.

Las trituradoras de mandíbula pueden ser entregadas con mandíbulas de diferentes materiales dependiendo de lo que se quiera triturar. Las mandíbulas de acero al manganeso tienen la propiedad de que siguen endureciéndose con el tiempo conforme se van utilizando. Se recomienda el acero inoxidable si se prevé la formación de óxido a raíz del material alimentado. Las mandíbulas de carburo de wolframio son especialmente duras y resistentes a la abrasión. Tienen una larga vida útil incluso con materiales duros.

En las trituradoras de cono, el triturado tiene lugar en la ranura entre el manto y el cono de la trituradora. Dicha ranura se abre y se cierra en todo el perímetro por el movimiento oscilante excéntrico del cono. La ventaja de la trituradora de cono consiste en que el triturado de material se produce continuamente por la presión y la fricción. No se produce una alternancia entre carreras de trabajo y carreras de vacío como en la trituradora de mandíbulas.

La HP- C/M AUT es una trituradora que ha sido diseñada especialmente para los catalizadores de automóviles. Los monolitos enteros se pueden partir en un tamaño de grano que permita a continuación molerlos en partículas finas. El material triturado se colecta en un recipiente especial (3 l) que el operario puede sacar fácilmente. La pérdida de material se limita al mínimo. La máquina se limpia con aire comprimido.

La molienda y el prensado son procesos de preparación de las muestras que ahorran tiempo y gastos y se utilizan para el análisis de muchas sustancias orgánicas e inorgánicas. El uso de muestras en polvo permite no solo determinar la composición química, sino también el uso de métodos de difracción de rayos X en algunas aplicaciones (por ejemplo: cemento, sales) para calcular el contenido mineral.

Antes del prensado, el material debe molerse muy fino para garantizar una homogeneidad suficiente. HERZOG ofrece numerosos molinos oscilantes de disco en diferentes tamaños y equipamientos para la molienda de materiales de muestra. Los materiales de elevada dureza (carburo de silicio, etc.) también pueden molerse a un tamaño de grano que sea lo suficientemente fino como para garantizar un análisis cualitativo de calidad. El grado de finura alcanzable, además de los parámetros de programa seleccionados, también depende de los siguientes factores:

Por lo general, unos 60 segundos bastan para que la mayoría de los materiales alcancen un tamaño de grano que permita su análisis. En caso de una duración mayor de la molienda se producen aglutinaciones y adherencias de materiales en el recipiente de molienda. En la figura 01 se representa la tendencia típica.

Para el análisis con XRF, el material de muestra debe molerse con frecuencia a un tamaño de grano menor de 75 µm. Para garantizar una resistencia suficiente a la abrasión, los recipientes de molienda deben estar hechos de materiales resistentes al desgaste. Esto es así especialmente cuando la muestra contiene fases minerales muy duras y propiedades abrasivas (por ejemplo: clínker, carburo de silicio, etc.).

Así pues, el proceso de molienda produce abrasión en el recipiente y las piedras utilizadas. Dependiendo de la aplicación, debería seleccionarse un recipiente de molienda que posea la dureza correspondiente y una composición química que no incluya elementos de interés para el análisis. Para evitar la entrada de elementos relevantes para el análisis, se dispone de diferentes recipientes de molienda.

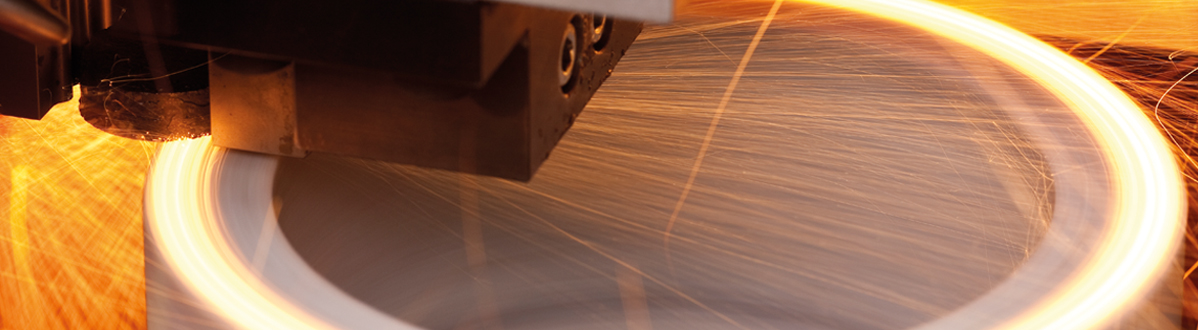

Los molinos automáticos están especialmente indicados para la preparación de materiales que contienen metales nobles porque ofrecen distintos mecanismos de limpieza que evitan la contaminación cruzada. Los tres tipos de limpieza: por aire comprimido, rociado con arena y en húmedo, permiten eliminar la suciedad de manera eficaz. Con estos mecanismos de limpieza se puede reducir la contaminación cruzada a un valor ppm ínfimo. Además, la dosificación de cuchara ofrece la posibilidad de precontaminar el molino con el material siguiente. Después de unos 30 segundos de molido, el tamaño de las partículas se reduce en un 90% por debajo de 50 µm. El recipiente de molienda, el anillo y la piedra se fabrican de acero cromado para evitar que se solapen las líneas por los elementos de los juegos de molienda.

El molido y el prensado para la espectrometría de XRF y XRD son procesos establecidos no solo para la industria de materia prima, sino para muchos procesos industriales. HERZOG ofrece una gran variedad de aparatos distintos, desde máquinas manuales hasta automatizaciones completas.

Para el prensado de material de muestra, Herzog ofrece una amplia gama de máquinas manuales y completamente automáticas. Para aplicaciones manuales con un número de muestras pequeño a mediano, los modelos más indicados son TP 20/TP 20e, TP 40, TP 40/2d*, TP 60/2d*, TP 60, HTP 40, HTP 60 (*dotado de travesaño basculante). Con las prensas manuales se pueden realizan todos los procedimientos de pensado estándar. El material de muestras se introduce manualmente en el útil de prensado. En función del tipo de prensa, la presión necesaria se ejercerá manualmente o con un módulo hidráulico automático/eléctrico.

Las prensas automáticas HP-P y HP-PA dosifican el material de muestras molido en partículas finas en el útil de prensado. Después del prensado (exclusivamente anillos de acero de 40 mm o 51,5 mm), el material sobrante o el polvo se limpia automáticamente de la muestra. El modelo HP-P ofrece asimismo la opción de utilizar dos útiles de prensado. Con el fin de minimizar la contaminación, cada útil de prensado se puede asignar a un tipo de material. El gránulo preparado se envía automáticamente al instrumento de análisis. Después del análisis, se vacía el anillo de acero, se limpia y se guarda en el almacén interno de anillos.

El modelo HP-PD6 es una prensa especial desarrollada para prensar material de muestra para análisis de difracción de rayos X. Para ello, se prensan pocos gramos de material de muestra en un anillo de acero. En comparación con las otras prensas, aquí solo se necesita ejercer muy poca fuerza. Para que, a pesar de ello, el material de muestra esté bien posicionado en el anillo, se estabiliza desde atrás con un botón de aluminio.

El prensado libre es el proceso de prensado más económico, ya que no se utilizan consumibles. Tampoco es necesaria una dosificación exacta del material de muestra.

El prensado de dos componentes cuenta con un paso de trabajo adicional, pero permite preparar también cantidades pequeñas de muestra para el análisis. En un primer paso del trabajo se dosifica el depósito de relleno (por ejemplo, ácido bórico, Boreox) y se realiza un prensado previo. Para esto se utiliza una tapa especial del útil de prensado. A continuación, en el segundo paso se prensa el propio material de muestra en la matriz preparada.

En el prensado en bandejas de aluminio, los punzones de prensado deberían tener una ranura de ventilación para evitar la compresión de gases en dichos punzones. Las bandejas de aluminio están disponibles en diferentes diámetros. Las bandejas de aluminio tienen la ventaja de que si las muestras tienen que almacenarse no se producen costes demasiado elevados. Sin embargo, una bandeja de aluminio no ofrece ninguna garantía de que en los bordes puedan aparecer desportilladuras.

El uso de anillos de acero ofrece amplias ventajas frente a los demás procesos de prensado en cuanto al uso en sistemas automatizados de preparación de muestras. Con el uso de anillos de acero se reduce el riesgo de suciedad en el espectrómetro impidiendo las desportilladuras en el borde de la muestra. No obstante, se producen gastos más elevados cuando hay que almacenar los anillos reutilizables. Para el prensado en anillos de acero hay disponibles dos tipos de anillos (Ø 40 mm y Ø 51 mm).

En las prensas automáticas, el material de muestra solo puede prensarse en anillos de acero, ya que el resto de los procesos de prensado son demasiado complejos y no ofrecen estabilidad en la manipulación de las muestras. Para el prensado libre, el prensado de dos componentes y el prensado en bandejas de aluminio, los diámetros de los útiles de prensado pueden elegirse libremente con ciertas condiciones.

Para la limpieza de los anillos de acero utilizados después del análisis se puede usar un sistema de escobillas de tres niveles, que puede utilizarse en prensas tanto automáticas como manuales. En las prensas manuales se aplica manualmente para la limpieza de los anillos y después se retira. En las prensas automáticas, la limpieza tiene lugar sin ninguna intervención del operador. Los anillos vacíos se almacenan a continuación en un depósito interno automáticamente.

Para muestras de catalizadores, apenas se necesita utilizar aglutinantes para fabricar gránulos de gran calidad con una superficie lisa. La prensa automática se suele limpiar con aire comprimido. Si este mecanismo no es lo suficientemente eficiente, se puede utilizar lámina PET para cubrir el útil de prensado y protegerlo de la contaminación. Los gránulos se preparan en la prensa automática HP-PA, que se puede combinar con el molino HP- MA para una automatización. De este modo, se pueden procesar fácilmente lotes con hasta 100 muestras.

La división representativa de materias primas secundarias es una condición indispensable para que el análisis físico y químico sea fiable y para valorar el material. Después de la toma de muestras primaria, es preciso que tenga lugar una reducción de la masa de manera que la parte proporcional que se inspecciona en el laboratorio represente lo más exactamente posible la cantidad original. La diferencia porcentual, es decir la «relative sampling variation» (RSV) de la toma de muestras secundaria debe ser inferior al 5%. La RSV previsible se deberá poder determinar para cada nueva aplicación a través de un experimento de replicación con al menos cinco repeticiones con el fin de garantizar total conformidad con un procedimiento representativo. La toma de muestras representativa no es muy significativa no solo para la industria del reciclaje de PGM, sino también para muchos otros sectores como la minería, alimentación, industria farmacéutica, las materias primas secundarias y los productos agrícolas.

La fusión es un método muy eficaz para preparar muestras para diferentes formas de análisis, como la fluorescencia de rayos X, ICP y AA. El término fusión incluye por lo general las mezclas de una muestra con una sustancia disgregadora, la fundición de la mezcla y su vaciado en forma de perla o la disolución en una solución de ácido.

La fusión es el mejor método cuando los patrones o el material de la muestra no presentan una única matriz. Esto suele ser el caso en las muestras de exploraciones ecológicas y geológicas, como material de minas, minerales, lodo, menas, polvos y materiales de desecho. Además, suele darse en materiales mezclados, como el cemento, catalizadores y materiales eléctricos.

La preparación de muestras con ayuda del proceso de fusión supone una mejora significativa en la precisión del análisis. Esto se debe a diversos motivos. En primer lugar, la mineralogía y el tamaño de las partículas permiten diferenciar muestras que tengan composiciones químicas idénticas. Este hecho, por sí solo, puede suponer recuentos diferentes en el equipo analizador. El proceso de fusión elimina estos factores, con lo que incrementa la exactitud de la medición. En segundo lugar, en la fusión se produce una disolución al añadir la sustancia disgregadora. Esto conlleva una disminución de la interacción entre los elementos que se quieren analizar y una reducción del efecto de matriz. En tercer lugar, la fusión facilita considerablemente realizar una calibración. Por un lado es posible elaborar patrones perfectamente adaptados a la matriz para variedad de materiales. Por otro, los patrones sintéticos pueden utilizarse cuando no hay disponibles patrones referenciados. De forma análoga, se pueden elaborar patrones sintéticos para prácticamente cualquier material sin tener que realizar complejos análisis de regresión para el cálculo de las curvas de calibración.

La fusión es una parte muy importante del análisis de materiales por fluorescencia de rayos X, ICP y AA. La fusión es un método excepcional para evitar errores que puedan influir negativamente en la precisión de los métodos de medición correspondientes. La fusión es el método más sencillo y fiable para eliminar errores derivados de una falta de distribución homogénea de las partículas, efectos mineralógicos y una calidad insuficiente de la superficie.

La fusión puede disolver fácilmente muestras de óxido que resultan difíciles de preparar con ayuda de la digestión ácida. Una digestión ácida convencional de materiales resistentes, como silicatos, aluminio, circonio, etc. precisa de mucho tiempo y suele producir disoluciones incompletas. Sin embargo, una disolución completa de la muestra es un factor importantísimo para mejorar la precisión y la fiabilidad de los resultados del análisis.

El proceso de fusión genera una perla que resulta perfecta para los instrumentos de fluorescencia de rayos X. Dicha perla tiene las dimensiones óptimas y presenta una homogeneidad excelente y una superficie lisa.

Un proceso normal de fusión no suele durar más de diez minutos. En cambio, en una digestión ácida pueden hacer falta horas para conseguir un resultado satisfactorio.

La fusión es un proceso seguro de preparación de muestras que tiene lugar sin reactivos ni ácidos perjudiciales. Por tanto, no son necesarias medidas de seguridad especiales. El proceso de fusión es particularmente seguro cuando se realiza en un dispositivo con manipulación de muestras, fundición y vaciado automáticos.

Lo más frecuente es realizar fusiones con borato. Para ello se funde una muestra con un excedente de borato de litio y se vacía con forma de perla con una superficie lisa. Durante el proceso de fusión el material de la muestra se transforma en boratos vítreos, lo que produce una perla de fusión homogénea que resulta perfecta para el análisis por fluorescencia de rayos X.

En primer lugar se mezcla el material de la muestra molido fino con una sustancia disgregadora de borato (normalmente litio) en un crisol compuesto de platino al 95 % y de oro al 5 %. A continuación se calienta el crisol a temperaturas de más de 1000 °C hasta que la muestra se disuelve en la sustancia disgregadora. El movimiento de la masa fundida durante la fusión mejora adicionalmente la homogeneización del material. Puede añadirse un humectante (bromuro, yoduro, fluoruro) para facilitar el desprendimiento del material fundido de las paredes de platino.

La fusión con borato de la chatarra eléctrica o de los catalizadores en un crisol de platino es complicada, puesto que Pt, Pd y Rh, contenidos en la muestra, forman una aleación con la pared del crisol. No obstante, la fabricación de perlas de fusión puede mejorar la precisión del análisis en un factor 5. Por este motivo, de caso a caso es preciso comprobar si se puede poner en práctica un proceso de fusión.