HERZOG Mining bietet vollständige Probenvorbereitungslösungen für die Bergbauindustrie und ist eine der führenden Hersteller von Laborlösungen beispielsweise für Eisenerz-, Gold-, Kupfer-, Phosphat- und andere Industrien.

Die Systeme von HERZOG sind optimiert zur Kontrolle von allen Produktionsschritten in der Bergbauindustrie und werden für die Analyse von geologischen Proben, Flotationsproben und Konzentraten eingesetzt.

Die Bergbauindustrie verlangt wie viele andere Rohstoffsektoren den Einsatz von Automationen auf den unterschiedlichsten Ebenen. Obwohl Automation beim Bohren, Abbau und in der Prozesssteuerung etabliert sind, gibt es bei der Automatisierungen von Prozessen im Labor oft noch große Potenziale. Augenscheinlich jede zukünftige Rohstoffreserve ist verbunden mit niedrigen Erzgehalten, härtere und tiefgelegene Erzkörper und komplexere Mineralassoziationen. Diese Umstände sind oft verbunden mit höheren Kosten für Wasser, Energieverbrauch, Herausforderungen in der Nachhaltigkeit, größere technische Anlagen und andere Herausforderungen. Labore für hohen Probendurchsatz (24/7) sind wichtig bei der bei der Charakterisierung von neuen Erzkörpern, sowohl in der Erkundungsphase als auch im kontinuierlichen Abbaubetrieb. Dies ist eine essenzielle Voraussetzung, um Verzögerungen und nicht kalkulierbare Kosten bei der Erschließung zu vermeiden. Bei existierenden Anlagen kann der Wechsel zu Laborautomationen zu Verbesserungen in der Prozesssteuerung, Aufbereitung, Flotation, Laugen führen und trägt somit dazu bei Kosten zu senken und höhere Effizienz zu erzielen.

Da Erzaufbereitung und das Erreichen einer optimalen Produktqualität sind zwangsläufig an eine schnelle und dichte Datenanalyse (24/7) mit hohen Probendurchsätzen gebunden. Mit ihrer Fähigkeit dieses zu bewältigen tragen moderne Laborsysteme einen wichtigen Beitrag zum kosteneffizienten Anlagenbetrieb. Damit ist der Ausbau von Laborautomationen (Verbesserung existierender Anlagen, Erweiterungen, modulare Laborsegmente, Neuinstallation oder die Errichtung von Zentrallaboren) ein Muss für den zukunftsorientierten Rohstoffabbau.

HERZOG´s Automation Team kann Ihnen verschiedene Laborkonzepte sowie entsprechende Layouts ausarbeiten und zur Verfügung stellen, die unterschiedliche Ansprüche von Lagerstätten, Aktivitäten mit mehreren Abbaugebieten die über ein Zentrallabor gesteuert werden. Ebenso kann HERZOG Konzepte liefern, die in unterirdischen Abbauanwendungen zum Einsatz kommen können. HERZOG’s Automationen decken alle notwenigen Bereiche des Abbaus und der Aufbereitung ab in Bezug auf Probenvorbereitung bis hin zur Schnittstelle mit den Analysengeräten:

HERZOG blickt auf eine langreichende und weltweite Aktivität in der Bergbauindustrie zurück. In der letzten Dekade haben wir erfolgreich viele kleine und große Automationen geliefert. Wir sind stolz Partner weltweit führender Bergbaubetriebe und Ingenieurfirmen zu sein. Diese Kooperation hilft uns kontinuierlich unsere Technologien zu verbessern und damit den wachsenden Ansprüchen unserer Kunden gerecht zu werden.

Damit hat sich HERZOG einen umfangreichen Erfahrungsschatz in der Bergbauindustrie geschaffen. Unser erfahrenes Team ist zusammengesetzt aus Konstrukteuren, Softwarespezialisten, sowie Geologen und Chemikern. Des Weiteren hat HERZOG eine enge strategische Kooperation mit IMP, eine Firma mit weitreichenden Erfahrungen und Expertise in der Bergbauindustrie Australiens, Südafrika, Kanada, USA und Brasilien. In 20 Jahren haben HERZOG und IMP so erfolgreich über 100 große Projekte in diesem Sektor realisiert.

HERZOG Mining bietet vollautomatische Lösungen zur Bewältigung von mehreren hundert Proben pro Tag. Die Labore sind so ausgelegt, dass sie sowohl Proben aus der Exploration, Abbauaktivitäten und aus Aufbereitung bis zum fertigen Produkt. Je nach Anwendung können verschiedene Probenvorbereitungsschritte in die Laborautomation integriert werden.

Getrocknete Proben von bis zu 15 kg können in der Laborautomation aufbereitet werden. Die Trocknung in Öfen kann optional in die Automation integriert werden. Gewöhnlicherweise werden die Proben anschließend gebrochen und eine kleinere Teilprobe für die Vermahlung abgeteilt. Häufig wird dabei eine Korngröße von 90% < 106µm. Die vermahlenen Proben werden dann in ein Plastikbehälter dosiert. Das enthaltene Material wird für die chemische Analyse einem 4- Punkt Glühverlust Bestimmung unterzogen und eine Glasperle für die RFA Analyse angefertigt. Alternative können die vermahlenen Proben auch in Stahlringe verpresst werden. Diese Methode wird vor allem für hematitreiche Erze angewendet.

In der Laborautomation laufen die oben beschriebenen Prozess vollautomatisch ab, wenn die Probe angemeldet wurde. Dadurch sind menschliche Fehlerquellen vollständig ausgeschlossen, die manuellen Laboren häufig auftreten. Die Automatisierung führt die einzelnen Arbeitsschritte stets mit derselben Genauigkeit aus. Automatisierte Labore liefern so schnell und zu verlässig geochemische Analysen in Echtzeit, die zur Prozesssteuerung genutzt werden können und Entscheidungen unterstützen.

HERZOG bietet auch manuelle Lösungen für jeden Aufbereitungsschritt. Ebenso kompaktes automatisiert Produktkombinationen wie die HP-BTM zum Brechen, Splitten und Vermahlen von Probenmaterial.

HERZOG kann vollständige Lösungen liefern, um das Be- und Entladen von Schiffen zu kontrollieren. HERZOG trägt dafür Sorge, dass die Konzeptionierung der Labore den aktuellsten Produkt-, Sicherheitsstandard entspricht und alle weiteren Regularien erfüllt. Hafenlabore für Eisenerz entsprechen so beispielsweise der ISO 3082 und den damit assoziierten Standards. Maschinen und Kontrollsystem sind so konzipiert, dass sie hohe Sicherheit, leicht Wartung, maximale Verfügbarkeit, schnelle Durchsatzzeiten und Rückverfolgung aller Aktivitäten garantieren.

Hafenlabore können entweder nach zeit- oder massebasierten Probennahmestrategien ausgelegt werden. Zeitbasiert Systeme haben eine kürzere Zeiten zwischen den einzelnen Proben, was im Vergleich zu traditionellen massebasierten Ansätzen zu einer höheren Auslastung der Maschinen führt. Im Falle der zeitbasierten Lösungen, wäre eine manuelle Handhabung logistisch unmöglich, wenn wie in einigen Szenarien möglich aller 90 Sekunden eine 40 kg das Labor erreicht.

Teilproben die das Labor erreichen durchlaufen mehrere Bearbeitungsschritte wie Akkumulation, Teilung, Brechen und Vermahlen um eine repräsentative Teilprobe für die chemische Analyse des Lagegutes zu erhalten. Zur selben Zeit werden Feuchtigkeit und Korngrößenverteilung ermittelt. Um möglichst schnell einen vollständigen Bericht zu erhalten, ist der Prozess vollständig automatisert und erlaubt so eine Bearbeitung in kürzester Zeit. Zusätzlich haben Hafenlabore dieser Art ausreichend Speicherplätze für Teilproben, langfristige Durchschnittsproben und andere Verwendungszwecke.

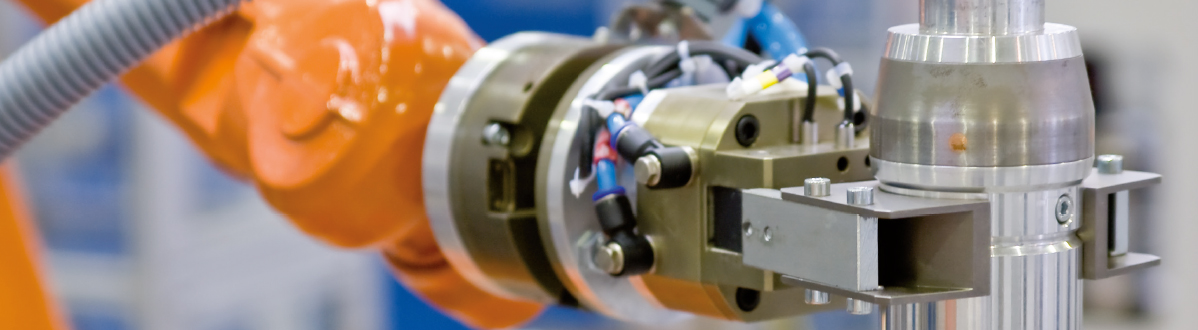

Verschiedenste Designkonzepte stehen zur Verfügungen um den unterschiedlichen methodischen und räumlichen Anforderungen gerecht zu werden. Beispielsweise Konfigurationen mit mehreren Roboterkreisen, um die die Maschinen angeordnet sind oder entlang einer Schiene auf der sich die Roboter bewegen können. Diese Anordnung der Maschinen erlaubt eine individuelle Wartung der einzelnen Komponenten in sicher Art und Weise. Während dieser Wartungseinsätze kann der Rest des Labores weiter betrieben werden aufgrund weitreichender Sicherheitsvorkehrungen.

Da die Zuverlässigkeit und Verfügbarkeit von analytischen Daten im wesentlichen von der Probennahme und -vorbereitung abhängt, führt die Automatisierung von Probenvorbereitungslaboratorien („the bucking room“) im Kupferbergbau zu signifikanten Verbesserungen. Die Automatisierung der Probenvorbereitung für die chemische Analyse umfasst praktisch alle Minen- und Prozessmaterialien einscZusähließlich Bohrkerne, Sprenglochmaterial, Erze, Prozessprodukte, Schlacke, Schlamm und andere Rückstände. Proben, welche durch Barcodes oder RFID markiert sind, automatisiert werden für

Einer der wesentlichen wirtschaftlichen und technischen Vorteile einer automatisierten Probenvorbereitung stellt die Möglichkeit dar, größere Probenmengen (10- 15 kg/ Probe) mit hohen Durchsatzraten zu bearbeiten. DProbengröße und höhere Probennahmefrequenzen wichtige Faktoren für eine bessere Repräsentatitvität des Erzes darstellen, befähigt die Automatisierung produktionsbegleitende Laboratorien, statistisch robustere Daten zu liefern.

Zusätzlich zu chemischen Laboren können HERZOG Automationen eingesetzt werden für:

Schaumflotation ist ein Standardverfahren für die Trennung einer großen Bandbreite von Sulfiden, Karbonaten und Oxiden vor der weiteren Anreicherung. Es ist auch ein häufig verwendeter Prozessschritt für die Gewinnung von Kupfer und bleihaltigen Materialien sowie eine Reihe anderer Erz- Applikationen. Es wird häufig auch eingesetzt bei der Phosphat- Extraktion aus unterschiedlichen Erzarten wie Apatit, Staffelit u.a.Flotation erfordert für eine erfolgreiche Anreicherung eine ständige Prozesskontrolle. Aus diesem Grund bietet HERZOG vollautomatische Probenvorbereitungskomponenten einschließlich Slurry- Transport, -Trocknung, -Teilung, Feinvermahlung, Pressen oder Aufschluss an. Auf Grundlage dieser Vorbereitungsschritte können die chemische Zusammensetzung und Korngrößenverteilung bestimmt werden. Diese Ergebnisse können für die Atline- Analyse oder die Kalibration von Online- Verfahren verwendet werden.

Das Probenmaterial umfasst drei unterschiedliche Probentypen aus unterschiedlichen Bereichen im Flotationsprozess. Die drei Probentypen sind:

HERZOG bietet Lösungen für den pneumatischen Transport aus dem Flotationswerk in das Labor an. Üblicherweise wird durch einen sekundären Vesin- Cutter eine Probe genommen, welche zu der Slurry- Sendestation geleitet wird, während das überschüssige Material in den Prozess zurückgeführt wird. Das Slurry- Material wird zum Labor geschickt, wo es auf ein Volumen von 1,2- 1,8 l heruntergeteilt wird. Nach jedem Transportzyklus wird das gesamte Röhrensystem mit Wasser gereinigt, um jede Form der Kreuzkontamination zu vermeiden.

Nach dem Transport ins Labor wird das Slurry- Material durch das HERZOG Filterpressen- System entwässert. In den Filterpressen wird Wasser mit Hilfe von Druckluft herausgedrückt. Dabei wird ein Multifilamentgewebe eingesetzt, welches spezifisch auf die Eigenschaften des Schlamms angepasst ist. Dieses System setzt auch selbstverstärkende Filtereffekte ein, welche das Filtern von kleinen Partikeln und Ablösen des Filterkuchens zusätzlich unterstützen. Die Filterpressen sind sowohl für den automatischen als auch manuellen Betrieb erhältlich. Die Restfeuchtigkeit im Bereich von ca. 10 % wird durch kontrolliertes Trocknen entweder in Mikrowellen- oder Luftzirkulationsöfen entfernt. Nach dem Trocknungsvorgang wird die Probe durch Vermahlen, Verpressen, Aufschluss, Korngrößenbestimmung etc. weiter verarbeitet.

Meistens ist es notwendig, die Probe in unterschiedliche Aliquots für Aufschluss, Pressen und spektroskopische Analyse, Erstellen einer Durchschnittsprobe sowie für die Korngrößenbestimmung weiter aufzuteilen. Die Vermeidung von Kreuzkontamination zwischen Mill Feed- und Tailing- Proben stellt eine der komplexen Herausforderungen in diese Anwendung dar. Unterschiedliche Gegenmaßnahmen wie beispielsweise die Verwendung von Blindproben oder Sandreinigung zwischen den einzelnen Proben verhindern die Kontamination.

Die Brecher von HERZOG sind für die Grob- und Vorzerkleinerung von Probenmaterial konzipiert worden. Die für eine nachfolgende spektroskopische Untersuchung notwendige Analysefeinheit wird in aller Regel mit Hilfe einer Scheibenschwingmühle erreicht.

Die Backenbrecher von Herzog sind als Einschwingenbackenbrecher konstruiert. Dabei wird das zu zerkleinernde Material durch die Schwingbacke gegen die fest stehende Backe gedrückt und durch Druck und Schlag zerkleinert. Die Schwingbacke wird durch eine Exzenterwelle bewegt und dadurch in einen elliptischen Bewegungsablauf gezwungen, der das Material zerdrückt und nach unten befördert. Wenn die Korngröße kleiner ist als die untere Spaltbreite, fällt das gebrochene Material in den Auffangbehälter. Durch die Verwendung von rückspritzfreien Trichtern wird ein Austreten von Material aus dem Brechraum verhindert.

Die Backenbrecher können je nach zu zerkleinerndem Material mit Brechbacken aus unterschiedlichen Werkstoffen ausgeliefert werden. Backen aus Manganstahl haben die Eigenschaft, dass sie im Laufe der Zeit mit zunehmendem Gebrauch weiter aushärten. Rostfreier Stahl ist zu empfehlen, wenn aufgrund des Aufgabegutes mit Rostbildung zu rechnen ist. Wolframcarbid- Backen sind besonders hart und abriebfest. Sie bieten lange Standzeiten auch bei harten Materialien.

Beim Kegelbrecher findet die Zerkleinerung in dem Spalt zwischen Brechermantel und Brecherkegel statt. Dieser Spalt öffnet und schließt sich umlaufend durch die exzentrische Taumelbewegung des Brecherkegels. Vorteil des Kegelbrechers ist, dass die Materialzerkleinerung durch Druck und Reibung kontinuierlich abläuft. Ein wechselnder Arbeitshub und Leerhub wie beim Backenbrecher entsteht nicht.

Der HP- C/M AUT ist ein Brecher, welcher speziell für Automobil- Katalysatoren entwickelt wurde. Ganze Monolithen können auf eine Korngröße heruntergebrochen werden, welche für Feinvermahlen geeignet ist. Das gebrochene Material wird in einem Spezialcontainer aufgefangen (3l), welcher durch den Bediener leicht entnommen werden kann. Der Materialverlust wird auf ein Minimum begrenzt. Die Maschine wird durch Druckluft gereinigt.

Mahlen und Verpressen ist ein zeit- und kostensparendes Probenvorbereitungsverfahren, das bei der Analyse von vielen anorganischen und organischen Materialien zum Einsatz kommt. Die Verwendung von pulverförmigen Proben ermöglicht nicht nur die Bestimmung der chemischen Zusammensetzung, sondern erlaubt für einige Applikationen auch den Einsatz von röntgendiffraktometrischen Methoden (z.B. Zement, Salze), um den Mineralbestand zu ermitteln.

Vor dem Verpressen muss das Material fein vermahlen werden, um eine ausreichende Homogenität zu garantieren. HERZOG bietet eine Vielzahl von Scheibenschwingmühlen in unterschiedlicher Größe und Ausstattung für die Vermahlungen von Probenmaterial. Auch Materialien mit einer hohen Härte (z.B. Siliziumkarbid) können auf eine Korngröße vermahlen werden, die ausreichend fein genug ist, um eine qualitativ hochwertige Analyse zu gewährleisten. Die erreichbare Feinheit ist neben den gewählten Programmparametern auch abhängig von folgenden Faktoren:

Generell ist nach circa 60 Sekunden für die meisten Materialien eine Korngröße erreicht, die eine Analyse erlaubt. Bei einer längeren Mahldauer kommt es materialspezifisch zu Agglomerationen und Materialanhaftungen im Mahlgefäße.

Für die Analyse mittels RFA muss das Probenmaterial häufig auf eine Korngröße < 75 µm vermahlen werden. Um eine ausreichende Abriebfestigkeit zu garantieren, müssen die Mahlgefäße aus verschleißfesten Materialien gefertigt sein. Dies gilt besonders, wenn die Probe sehr harte Mineralphasen enthält und abrasive Eigenschaften hat (z.B. Klinker, Siliziumkarbide, etc.).

Bei der Vermahlung kommt es also unabdinglich zum Abrieb bei den verwendeten Mahlsteinen und des Mahlgefäßes. Applikationsabhängig sollte ein entsprechendes Mahlgefäß gewählt werden, das die entsprechende Härte und eine chemische Zusammensetzung besitzt, die keine Elemente enthält, die von analytischem Interesse sind. Um den Eintrag von analysenrelevanten Elementen zu vermeiden stehen unterschiedliche Mahlgefäße zur Verfügung.

Die automatischen Mühlen sind besonders geeignet für die Vorbereitung von Edelmetall-haltigen Materialien weil sie unterschiedliche Reinigungsmechanismen bietet, um eine Kreuzkontamination zu vermeiden. Die drei Reinigungsarten in Form von Druckluft, Sandreinigung und Nassreinigung erlauben eine effektive Entfernung von Material. Mit diesen Reinigungsmechanismen kann die Kreuzkontamination auf einen niedrigen ppm- Wert reduziert werden. Darüber hinaus bietet die Löffeldosierung die Möglichkeit, die Mühle mit dem nachfolgenden Material zu präkontaminieren. Die Partikelgröße liegt nach ungefähr 30 Sekunden Vermahlen zu 90 % unter 50 µm. Mahlgefäß, Ring und Stein werden aus Chromstahl hergestellt, um eine Linienüberlappung aufgrund von Elementen aus der Mahlgarnituren zu vermeiden.

Mahlen und Verpressen für die XRF- und XRD- Spektroskopie sind etablierte Verfahren nicht nur für die primäre Rohstoffindustrie, sondern für viele industrielle Prozesse. HERZOG bietet eine große Vielfalt von unterschiedlichen Geräten von manuellen Maschinen bis zur kompletten Automation an.

Für das Verpressen von Probenmaterial bietet Herzog eine breite Palette von manuellen und vollautomatischen Maschinen. Für manuelle Anwendungen mit kleinem bis mittlerem Probenaufkommen eignen sich die Modelle TP 20/TP 20e, TP 40, TP 40/2d*, TP 60/2d*, TP 60, HTP 40, HTP 60 (*ausgestattet mit schwenkbarer Traverse). Mit den manuellen Pressen können alle Standardpressverfahren umgesetzt werden. Das Probenmaterial wird per Hand in das Presswerkzeug verfüllt. Je nach Pressentyp wird der notwendige Druck manuell oder über ein automatisches/elektrisches Hydraulikmodul erzeugt.

Die automatischen Pressen HP-P und HP-PA dosieren das fein vermahlene Probenmaterial in das Presswerkzeug. Nach dem Verpressen (ausschließlich Stahlringe 40 mm oder 51,5 mm) wird die Probe automatisch von überflüssigem Material bzw. Staub gereinigt. Die HP-P bietet zudem die Option, zwei Presswerkzeuge zu verwenden. Um Kontaminationen zu minimieren, kann jedem Presswerkzeug ein Materialtyp zugeordnet werden. Der fertige Pressling wird dann automatisch an das Analysengerät geschickt. Nach der Analyse wird der Stahlring geleert, gereinigt und im internen Ringmagazin gespeichert.

Eine spezielle Presse stellt die HP-PD6 dar, die speziell für das Verpressen von Probenmaterial für röntgendiffraktometrischen Analyse entwickelt wurde. Hierfür werden wenige Gramm Probenmaterial in einen Stahlring verpresst. Im Vergleich zu den anderen Pressen kommt hier nur eine sehr geringe Kraft zum Einsatz. Damit das Probenmaterial trotzdem stabil im Ring verbleibt, wird es von hinten mit einem Aluminiumbutton stabilisiert.

Das freie Verpressen ist das kostengünstige Pressverfahren, da keine Verbrauchsmittel verwendet werden. Eine genaue Dosierung des Probenmaterials ist ebenfalls nicht notwendig.

Das Verpressen von 2-Komponenten erfordert einen zusätzlichen Arbeitsschritt, bietet aber die Möglichkeit, auch kleine Probenmengen für die Analyse vorzubereiten. In einem ersten Arbeitsschritt wird das Rückfüllmagazin (z.B. Borsäure, Boreox) dosiert und vorgepresst. Hierfür kommt ein spezieller Presswerkzeugdeckel zum Einsatz. In einem zweiten Pressschritt wird dann das eigentliche Probenmaterial in die vorbereitet Matrix gepresst.

Beim Verpressen in Aluminiumschalen sollten die Pressstempel eine entsprechende Entlüftungsnut haben, um Kompression von Gasen im Pressstempel zu verhindern. Aluminiumschalen sind in verschiedenen Durchmessern erhältlich. Aluminiumschalen haben den Vorteil, dass im Falle, dass die Proben archiviert werden sollen keine großen Kosten entstehen. Dennoch biete eine Aluminiumschale keine Garantie, dass an den Rändern Ausbrüche entstehen können.

Die Verwendung von Stahlringen bietet weitreichende Vorteile gegenüber den anderen Pressverfahren bezüglich der Verwendung in automatisierten Probenvorbereitungssystemen. Durch die Verwendung von Stahlringen wird das Risiko von Verschmutzungen im Spektrometer dadurch reduziert, dass Ausbrüche am Probenrand unterbunden werden. Hohe Kosten entstehen jedoch, wenn die wiederverwendbaren Ringe archiviert werden müssen. Für das Verpressen in Stahlringe stehen zwei Ringtypen zur Verfügung (Ø 40 mm & Ø 51 mm).

In automatischen Pressen kann das Probenmaterial ausschließlich in Stahlringe verpresst werden, da alle anderen Pressverfahren zu komplex sind und keine ausreichende Stabilität beim Probenhandling bieten. Für das freie Verpressen, das 2-Komponenten- Verpressen und das Verpressen in Aluminiumschalen können die Durchmesser des Presswerkzeugs bedingt frei gewählt werden.

Zur Reinigung von benutzten Stahlringen nach der Analyse kann ein dreistufiges Bürstensystem verwendet werden. Dieses kann sowohl bei manuellen als auch bei automatischen Pressen zum Einsatz kommen. Bei manuellen Pressen wird der manuell in die Ringreinigung gegeben und anschließend entnommen. Bei automatischen Pressen verläuft die Reinigung vollständig ohne Eingreifen des Bedieners. Die leeren Ringe werden anschließend automatisch im internen Magazin gespeichert.

Für Katalysatoren- Proben muss beispielsweise nahezu kein Bindemittel eingesetzt werden, um qualitativ hochwertige Presslinge mit einer glatten Oberfläche herzustellen. Die Reinigung der automatischen Presse wird i.d.R. durch Druckluft vorgenommen. Wenn dieser Mechanismus nicht effizient genug ist, kann Mylar- Folie verwendet werden, um das Presswerkzeug abzudecken und vor Kontamination zu schützen. Die Presslinge werden in der automatischen Presse HP- PA vorbereitet, welche mit der Mühle HP- MA zu einer Automation zusammengestellt werden kann. Dadurch können Batches mit bis zu 100 Proben auf einfache Art und Weise abgearbeitet werden.

Repräsentatives Teilen von sekundären Rohmaterialien ist eine wichtige Voraussetzung für eine zuverlässige physikalische und chemische Analyse sowie Wertbestimmung des Materials. Nach der primären Probennahme muss eine Massenreduktion in der Weise stattfinden, dass das Aliquot, welches im Labor untersucht wird, die ursprüngliche Menge möglichst genau widerspiegelt. Die prozentuale Varianz, d.h. die „relative sampling variation“ (RSV) der sekundären Probennahme sollte weniger als 5 % betragen. Die voraussichtliche RSV sollte für jede neue Anwendung durch ein Replikationsexperiment mit mindestens fünf Durchläufen bestimmt werden, um volle Konformität mit einer repräsentativen Vorgehensweise zu gewährleisten. Die repräsentative Probennahme ist nicht nur von besonderer Bedeutung für die PGM- Recycling- Industrie, sondern auch für zahlreiche andere Sektoren wie Bergbau, Nahrungsmittel, Pharmazeutik, sekundäre Rohstoffe und landwirtschaftliche Produkte.

Aufschluss ist eine höchst effiziente Methode der Probenvorbereitung für verschiedene Analysemethoden wie Röntgenfluoreszenz, ICP und AA. Der Begriff Aufschluss umfasst i.d.R. das Vermischen einer Probe mit einem Aufschlussmittel, Aufschmelzen der Mischung und Ausgießen in Form einer Glasperle bzw. Auflösen in einer Säurelösung.

Aufschluss ist die beste Aufschlussmethode, wenn Standards oder Probenmaterial keine übereinstimmende Matrix aufweisen. Dies ist üblicherweise der Fall bei Explorations-, Umwelt- und geologischen Proben einschließlich Minen- Material, Mineralien, Lehm, Erzen, Stäube und Abfallstoffen. Außerdem kommt es häufig bei Mischmaterialien wie z.B. Zement, Katalysatoren und elektronischen Materialien vor.

Die Probenvorbereitung mit Hilfe des Aufschlussverfahrens führt zu einer signifikanten Verbesserung der analytischen Genauigkeit. Dies hat unterschiedliche Gründe. Erstens können sich Proben, die eine identische chemische Zusammensetzung haben, durch Mineralogie und Partikelgröße voneinander unterscheiden. Dies allein kann zu unterschiedlichen Zählraten in dem Analysegerät führen. Der Aufschlussprozess eliminiert diese Faktoren und erhöht dadurch die Messgenauigkeit. Zweitens findet beim Aufschluss durch das Hinzufügen von Aufschlussmittel eine Verdünnung statt. Dies führt zu einer Verringerung der Interaktion zwischen den zu analysierenden Elementen und einer Reduzierung des sogenannten Matrix- Effektes. Drittens erleichtert der Aufschluss erheblich die Durchführung einer Kalibrierung. Auf der einen Seite ist es möglich perfekte Matrix- angepasste Standards für eine Vielzahl von Materialien herzustellen. Auf der anderen Seite können synthetische Standards benutzt werden, wenn keine referenzierten Standards erhältlich sind. Entsprechend können synthetische Standards für nahezu jedes Material hergestellt werden, ohne das komplexe Regressionsanalysen für die Erstellung von Kalibrationskurven durchgeführt werden müssen.

Aufschluss ist ein äußerst wichtiger Bestandteil der Materialanalyse durch Röntgenfluoreszenz, ICP und AA. Aufschluss ist eine hervorragende Methode, um Fehler zu vermeiden, welche die Genauigkeit der entsprechenden Messmethode negativ beeinflussen können. Aufschluss ist die einfachste und verlässlichste Methode, um Fehler infolge einer inhomogenen Partikelverteilung, mineralogischer Effekte und unzureichenden Oberflächenqualität auszuschalten.

Aufschluss kann oxidische Proben leicht auflösen, welche mit Hilfe des Säureaufschlusses schwierig vorzubereiten sind. Ein konventioneller Säureaufschluss von widerstandsfähigem Material wie z.B. Silikaten, Aluminium, Zirkonium u.ä. benötigt sehr lange und führt häufig nur zu einer unvollständigen Auflösung. Eine komplette Probenlösung ist jedoch ein äußerst wichtiger Faktor um die Genauigkeit und Reliabilität von Analyseergebnissen zu verbessern.

Das Aufschlussverfahren bringt eine Glasperle hervor, welche perfekt für Röntgenfluoreszenz- Instrumente geeignet ist. Die Glasperle hat die optimalen Ausmaße, weist eine exzellente Homogenität und flache Oberfläche auf.

Ein typischer Aufschlussvorgang dauert selten länger als zehn Minuten. Im Gegensatz dazu benötigt ein Säureaufschluss Stunden, bevor ein zufriedenstellendes Ergebnis erreicht werden kann.

Aufschluss ist ein sicheres Probenvorbereitungsverfahren, welches ohne schädliche Säuren und Reagenzien auskommt. Besondere Sicherheitsmaßnahmen sind daher nicht erforderlich. Das Aufschlussverfahren ist besonders sicher, wenn es in einem Gerät mit automatischer Probenhandhabung, Aufschmelzen und Ausgießen der Schmelze erfolgt.

Am häufigsten wird ein Borat- Aufschluss durchgeführt. Dabei wird eine Probe mit einem Überschluss an Lithiumborat aufgeschlossen und in Form einer Glasperle mit einer flachen Oberfläche ausgegossen. Während des Aufschlussprozesses werden die Materialphasen der Probe in glasähnliche Borate umgewandelt, was zu einer homogenen Aufschlussperle führt, die perfekt für die Röntgenfluoreszenzanalyse geeignet ist.

Zunächst wird das fein gemahlene Probenmaterial mit einem Borat- Aufschlussmittel (üblicherweise Lithium) in einem Tiegel gemischt, welcher zu 95% aus Platin und 5% aus Gold besteht. Dann wird der Tiegel auf Temperaturen über 1000°C erhitzt, bis die Probe in dem Aufschlussmittel gelöst ist. Eine Bewegung der Schmelze während des Aufschlusses verbessert die Homogenisierung des Materials zusätzlich. Ein Benetzungsmittel (Bromid, Iodid, Fluorin) kann hinzugefügt werden, um die Ablösung des geschmolzenen Materials von der Wand des Platinmaterials zu unterstützen.

Borat- Aufschluss von Elektroschrott oder Katalysatoren in einem Platintiegel ist kompliziert, da Pt, Pd und Rh, welche in der Probe enthalten sind, mit der Tiegelwand eine Legierung eingehen. Jedoch kann die Herstellung von Aufschlussperlen die Analysegenauigkeit um den Faktor 5 verbessern. Daher sollte von Fall zu Fall geprüft werden, ob ein Aufschlussverfahren eingesetzt werden kann.